学生姓名:郑少杰

班级班级:车辆2020-06班

指导教师:于野

毕设题目:连续纤维3D打印夹层结构设计和弯曲性能分析

一、概况

1.选题意义

连续纤维增强聚合物复合材料(CFRPC)与金属及合金相比,具有质量轻、比强度和比模量高等优点,在航空航天、轨道交通、汽车制造、体育器材等轻量化设计领域备受青睐。与短纤维增强复合材料相比,能更大程度上改善基体的材料性能,并且随纤维体积含量的不断增加,力学性能呈现显著改善趋势。然而,由于传统的基于模具工艺的制造技术限制,CFRPC难以应用于一些复杂结构。增材制造技术(AM),又称3D打印技术的出现,开辟了CFRPC制备的新途径,提高了CFRPC的可设计性,使得CFRPC的快速制造和复杂结构成型成为可能。

夹层结构是一种层合复合材料结构,相比较于单一整体平板和肋骨加强筋板,具有高刚度重量比等显著优势。随着CFRPC的3D打印技术的进步,为制造具有自由形态的2D和3D拓扑结构的波纹芯体提供了可能性。与此同时,CFRPC的3D打印成型材料在各类结构的应用越来越多,由其制备的波纹夹层结构单元也为CFRPC材料应用提供了更广泛的空间和更灵活的设计解决方案。但对连续纤维3D打印CFRPC夹层结构的设计和性能分析尚未有系统性的研究,其力学性能的研究仍然以试验研究为主,相应的理论预测模型和数值模拟预测方法还相对欠缺。要获得满意的连续纤维3D打印夹层结构的性能和功能,仍然面临许多挑战。

2.任务分解

(1)了解连续纤维3D打印技术原理、意义以及应用前景;

(2) 了解夹层结构的发展现状、种类、工艺等;

(3) 设计出一种高效的CFRPC夹层结构;

(4) 掌握有限元静力仿真建模和计算;

(5) 3D打印制作夹层结构试样;

(6) 对实验制得的夹层结构试样进行弯曲试验测试;

(7) 对比实验和仿真结果,精进有限元模型;

(8) 处理实验数据,总结实验现象,得出结论,撰写论文。

二、已完成工作

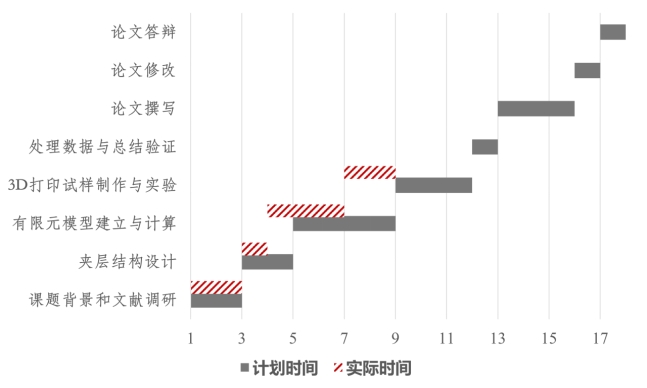

总体时间进度表如下:

图1 工作完成进度甘特图

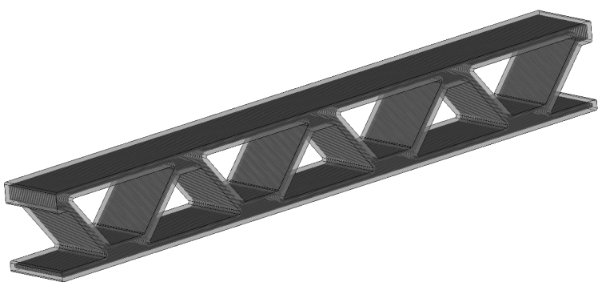

1.已完成课题背景与文献调研。结合课题组已有研究成果与综合考虑打印时长等因素,通过SolidWorks建模软件完成了夹层结构的设计。通过切片软件Aura认识了3D打印夹层结构的打印方式和结构,为有限元模型的建立提供基础。

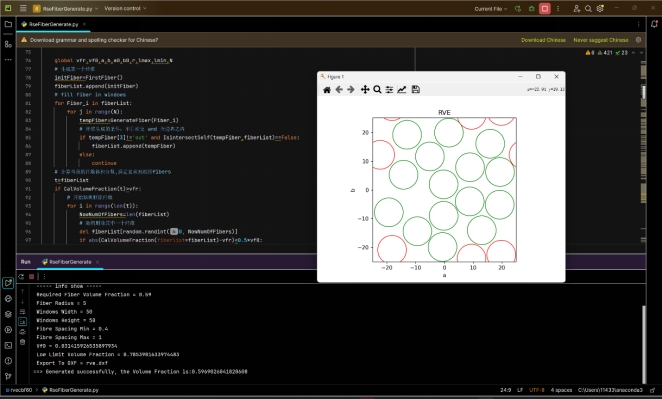

图2 夹层结构设计三维模型图

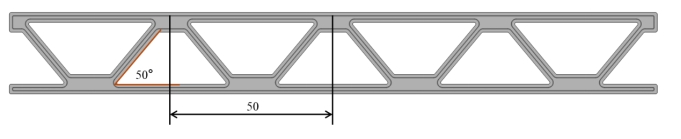

2.多尺度方法建立有限元模型并确定材料参数

多尺度方法是研究复合材料性能的常用方法,通过将宏观结构与微观结构特征相耦合的方式,将复合材料划分为不同的尺度层次,逐层分析与建模,实现多尺度的全面分析。本文使用一种顺序多尺度的建模方法来构建连续纤维3D打印夹层结构的有效性能以及组分性能和微观组织参数之间的关系。将连续纤维夹层结构复合材料分为基体和纤维束两个组分,利用多尺度的方法计算纤维束的各向异性力学性能,从而进一步计算宏观层面复合材料的力学响应。

图3 多尺度建模过程原理图

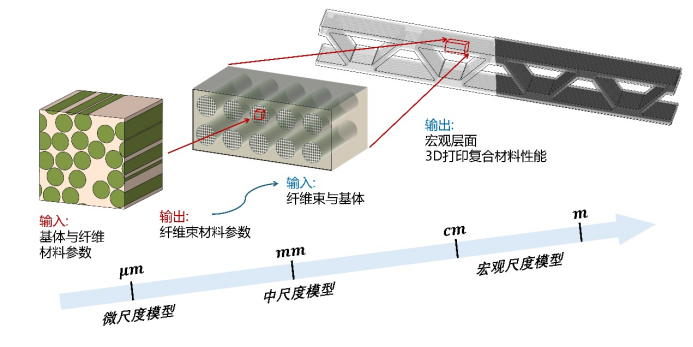

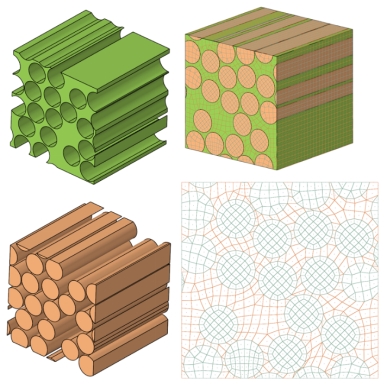

3.随机纤维RVE建模

在材料参数方面,分别研究了使用复合材料设计零件的常用方法,即均匀化尺度之间的弹性刚度特性,从而提供有效弹性特性的估计值。代表体积元(RVE)均质化方法可以更准确计算等效弹性模量。因此本文使用顺序多尺度的方法,编写Python脚本完成了随机纤维分布RVE建模,如图所示。在随机纤维建模过程中,玄武岩纤维直径为10um,RVE体积为50um×50um×50um,纤维体积分数为60%,使用逐层搜索的方式来实现随机纤维建模,最后利用参数化建模在Abaqus中完成建模。

图4 Python脚本实现随机纤维建模并生成dxf草图过程图

4.周期性边界条件计算均质化材料参数

为了满足周期性边界条件,需划分周期性网格,使用hypermesh软件分别对基体、纤维、以及内表面进行网格划分,并使用复制对称面网格的方式,确保网格的周期性,效果如图所示。

图5 hypermesh划分周期性网格示意图

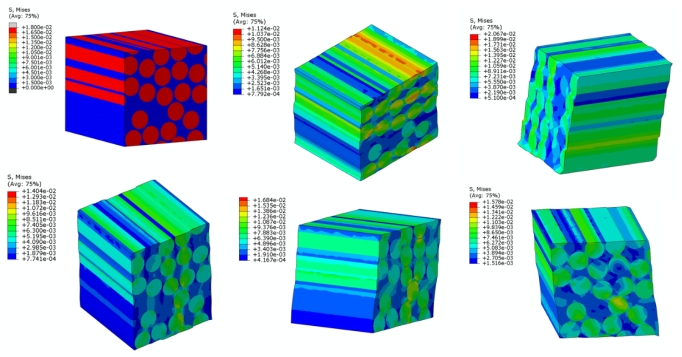

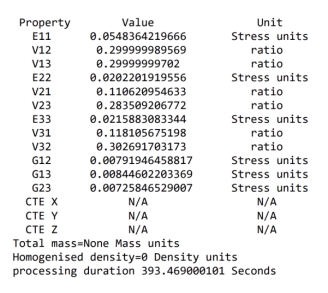

在Abaqus中施加点对点式周期性边界条件(PBC),以均匀化的方式计算出纤维束的各个方向弹性模量(单位为GPa),结果如图所示。

图6 PBC条件计算RVE等效模量结果图

5.单轴拉伸有限模型计算结果

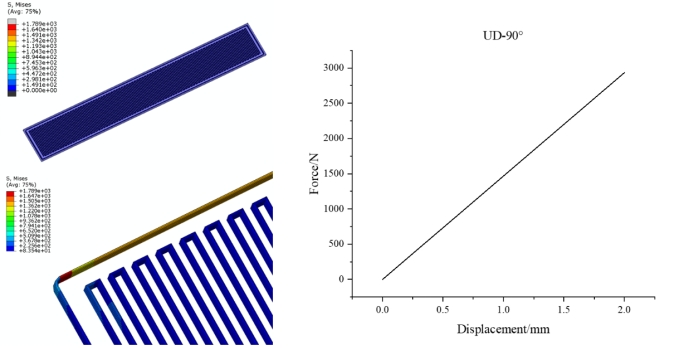

建立0/90度纤维取向单轴拉伸模型,施加位移载荷输出力-位移曲线,后续将与实验做对比,以验证有限模型的正确性,计算结果如图所示:

图7 单轴拉伸计算结果图

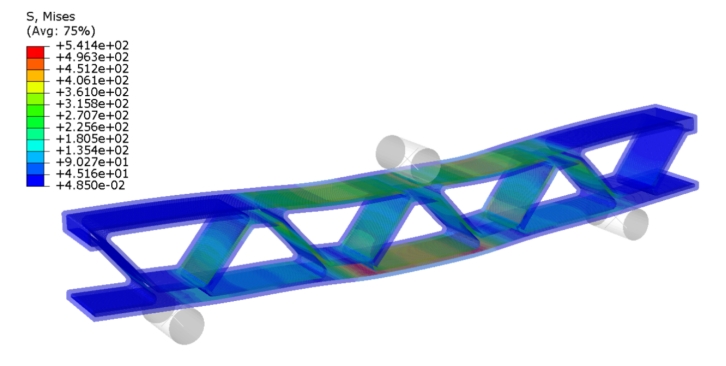

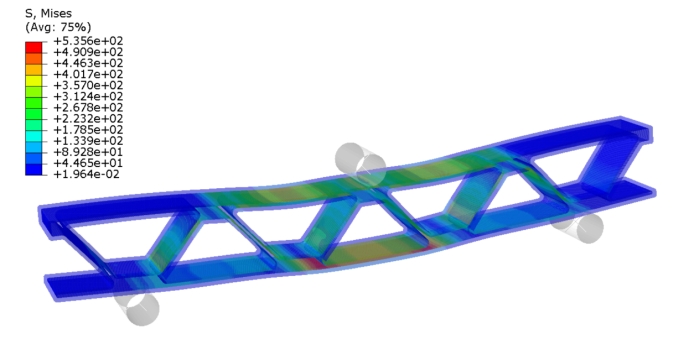

6.三点弯曲有限元模型计算结果

分别使用显式动力学与隐式静力学两种求解器对有限元模型进行了求解验证,完成了有限元仿真工作,在不考虑损伤的情况下,得出近似线性的力-位移关系,为后续进一步评价弯曲性能奠定了基础。

图8 显式动力学计算结果图

图9 隐式静力学计算结果图

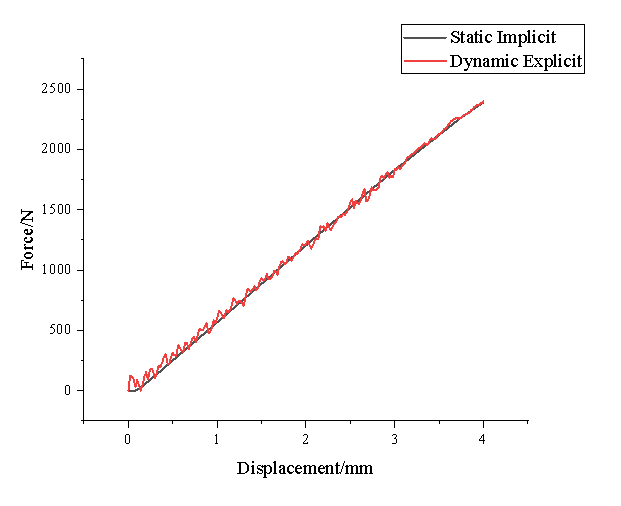

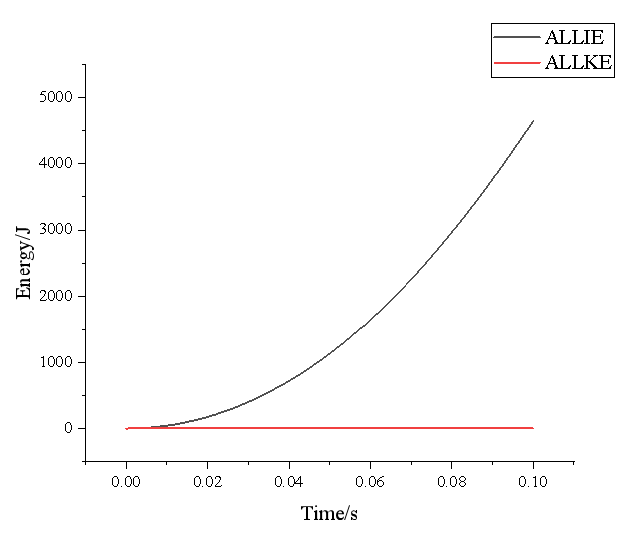

分别绘制三点弯曲的力-位移曲线,在显式动力计算方法中,输出模型总动能与总内能曲线,验证准静态过程。由结果可知,两种计算方法的结果近似,验证了模型的稳定性,且显式动力的计算过程为准静态过程,结果如图所示:

图10 显式动力学与隐式静力学力-位移曲线

图11 显式动力学计算过程总动能与总内能变化曲线图

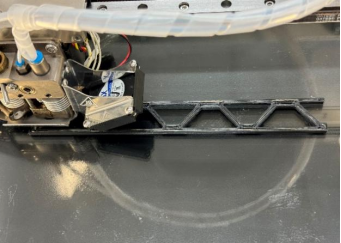

7.实物打印制备过程

已使用3D打印设备进行了单轴拉伸与夹层结构的实物打印制备,每个样件打印三份,准备后续进行实验验证,打印过程如图所示:

图12 实物模型试样打印过程图

三、下一步工作计划

1. 确定适合该有限元模型的损伤失效模型,以模拟弯曲下压与单轴拉伸过程中的失效行为;

2. 将仿真得到结果与实验结果进行对比,评价有限元模型的合理性;

3. 撰写论文,准备答辩。

问题一:评价夹层结构弯曲性能的指标有哪些?

回答:在三点弯曲实验中,对比仿真与实验的力-位移曲线吻合程度;根据实验计算比弯曲模量与比弯曲刚度;观察断裂面形状。

问题二:为什么采用显式动力学与隐式静力学两种求解器计算?

回答:在计算过程中,普通的静力学分析(特别是弹性阶段),隐式静力学的计算速度要远快于显式动力学,且往往更加准确,但在考虑损伤失效模型后,隐式静力学常常难以收敛,因此采用显式动力学配合质量缩放的方法来进行计算。

在本次中期答辩过程中,我对我的研究内容开展了详细且精炼的汇报与展示。在此过程中,我深刻认识到了自己所做研究的不足与有待解决的问题,也为我下一步工作安排做出了合理的规划。

感谢于老师在毕设过程中对我的指导与帮助,让我有机会接触我感兴趣的课题,并对我的工作进度十分关心;也感谢实验室学长在具体模型建立过程中详细的指导,没有老师与学长的帮助我很难按时完成毕设工作。在毕设的工作中,我逐渐体会到了科研工作的快乐与艰辛,更进一步激励我未来将付出更多努力走好科研之路,做出优秀的科研成果。

在答辩过程中,我认识到做好汇报的重要性,老师们尖锐的问题总能找到我工作总忽略的点,让我收货颇丰。与此同时,我也进一步增强了自己的表达能力与展示能力,为后续科研工作的学术交流与合作奠定了基础。我深刻认识到,在科研工作时,做好研究成果与将研究成果清晰地讲述给他人同样重要。

感谢新葡的京集团8814vip对我四年来的栽培,将我培养成一名专业知识扎实、具备创新能力的人才。感谢一路上一起学习与工作的同学,你们的鼓励让我深受鼓舞!